REGOLAZIONE VELOCITA' : PWM

Nella precedente discussione relativa alla regolazione delle ventole (che poi in fin dei conti può perfettamente essere trasferita a qualsiasi altro motore elettrico, almeno del tipo ad induzione) avevo concluso che il sistema migliore per una completa e corretta regolazione del numero di giri (velocità) sarebbe stata quella di usare un circuito per pilotaggio in PWM, ma che secondo me per una semplice ventola da pc si trattava di una "esagerazione". Rimango dello stesso parere, ma ritorno sull'argomento in quanto recentemente ho dovuto risolvere un piccolo problema durante la costruzione di un agitatore (o miscelatore) di liquidi del tipo magnetico. Il classico "stirrer" con ancoretta magnetica immersa nel liquido da miscelare che viene fatta ruotare più o meno velocemente da un secondo magnete posto sull'albero di un motorino elettrico posto sotto il recipiente (si usa ad esempio per dissolvere una sostanza in un liquido... nel mio caso l'idrossido di sodio per la fotoincisione dei circuiti stampati e altre... sostanze varie!). Nulla di "impegnativo": l'idea l'avevo già e basta un giro su Google per trovare progettini analoghi. Ho trovato molto comodo l'uso di una ventola di recupero ex alimentatore pc, sulla quale ho incollato con adesivo cianoacrilico due piccoli ma potenti magneti (del progetto ne parlerò magari a parte, in apposito capitolo...). Perfetto e semplice. Ancora una volta chi in rete ha realizzato un tale strumento ha poi impiegato un semplice potenziometro a filo per la regolazione della velocità, o al massimo un circuito basato su variatore di tensione. Confesso di aver provato anch'io ad usare il regolatore che avevo presentato per le ventole da pc, ma in questo caso si è rivelato subito assolutamente inadeguato. Il perchè è da ricercare nei due risultati ricercati, che sono molto differenti. Nel caso delle ventole di raffreddamento non è certo necessaria una regolazione fine, e neppure è necessario scendere con la velocità a livelli estremamente bassi (dell'ordine di 1-2 giri/sec.), altrimenti non si avrebbe alcun effetto raffreddante! Al contrario nel caso dell'agitatore magnetico si lavora quasi sempre a regimi di rotazione molto bassi, direi da zero a meno della metà della velocità massima della ventola! Con la regolazione "a voltaggio" (come già visto) difficilmente si riesce ad avere la partenza della ventola ai minimi valori di tensione, a maggior ragione con in più il peso e il disturbo magnetico dato dalle calamite incollate. Il risultato era pessimo: partenze velocissime, ancoretta che schizzava via e veniva persa dal controllo del motore, impossibilità di scendere a basse velocità di mescolamento.

L'unico modo per uscirne era realizzare un circuito di controllo basato sul concetto di "Pulse-width modulation", ossia PWM, ossia a "Modulazione di larghezza di impulso". Spiego velocemente (chi è interessato trova migliaia di referenze sul web, in tutte le lingue!). In questo caso il motore viene pilotato da una tensione che è sempre quella NOMINALE (ex. per la ventola 12 Vcc), che però viene fornita sotto forma di impulsi appunto. Questi impulsi possono essere fatti variare ad esempio attraverso un potenziometro in modo da allungarne o accorciarne la durata durante il periodo. Lo si comprende guardando questa figura:

In pratica più l'impulso è lungo e più il motore "rimane alimentato". La velocità massima si ha quando il valore della tensione rimane costante a 12V, la minima (ossia motore fermo!) quando la tensione è sempre zero. Al 50% ovviamente il motore è alimentato per la metà del tempo (quindi gira più lentamente rispetto al massimo!). A maggior ragione quando l'impulso scende al 20% (o meno) del periodo (inverso della frequenza).

L'enorme vantaggio di questo sistema rispetto alla variazione della tensione di alimentazione è che con il PWM il motore è SEMPRE alimentato al suo valore corretto (12V nel nostro caso) e quindi conserva la sua potenza anche alle velocità più basse! Questo permette un avviamento corretto in ogni condizione, anche a basso numero di giri, con minor sforzo ed usura.

Detto --> fatto!! Per ottenere questo tipo di controllo all'inizio confesso di aver pensato all'uso di un PIC programmato appositamente. La cosa consentiva di ottenere anche "aggiunte" particolarmente sceniche, tipo la regolazione della velocità con due pulsanti UP e DOWN (professionale!), magari la visualizzazione della velocità su barra di led... Alla fine però la necessità di realizzare velocemente e semplicemente il mio agitatore ha avuto il sopravvento (anche se non escludo in futuro di presentare qualcosa per i "perfezionisti"!). Ho trovato uno schemino su un vecchio datasheet cartaceo che possedevo (solo dopo ho trovato molti schemi simili su internet) e che pareva fatto apposta! Lo riporto qui per semplicità e per chi lo volesse realizzare: è semplicissimo ma funziona davvero bene. I componenti sono rigorosamente standard, nessuna programmazione e probabilmente li avrete già tutti in casa! Massima intercambiabilità delle parti. Eccolo:

Più semplice di così!! Uno storico 555, un transistor e pochi componenti passivi. Eppure funziona alla grande. I valori non sono affatto critici, ma vanno fatte alcune considerazioni soprattutto in merito al motore da controllare. E' ovviamente importante dimensionare il transistor (e la resistenza di base) proprio a seconda dell'assorbimento del carico. Nel mio caso si tratta di ventola da 0.1 A e ho usato un 2N1711 (Ic max 0.5A) controllato da resistenza da 1K sulla base. Non scalda neppure e non richiede dissipatore. Ovvio che se il carico aumenta occorre rivedere questa parte dello schema adattandola (ex. usare i vari TIP 31 o un MOSFET... e abbassare la resistenza sulla base). Ricordate che il 555 può fornire al massimo circa 200 mA!! Al limite si può impiegare un transistor darlington (o due normali in questa configurazione). Ho trovato ma non provato schemi con un BUZ11 (MosFET) e resistenza da 47 ohm.

Il diodo 1N4007 sul carico protegge dalle extratensioni. Nel mio caso è sufficente, ma se volete fare cose serie (correnti elevate) dovrete sostituirlo con un diodo veloce, tipo uno Schottky che regga qualche ampere.

Il condensatore sul piedino 5 può essere da 10 o 100 nF indifferentemente, così come entrambi i condensatori possono essere poliestere come ceramici. Piuttosto in presenza di grossi carichi o di più circuiti uguali per il controllo di diversi motori sulla stessa linea di alimentazione, magari prevedete un elettrolitico per ciascun circuito sulla alimentazione a 12 V, così da limitare i disturbi che vi possono essere trasmessi (va bene un 100 - 1000 uF/25V).

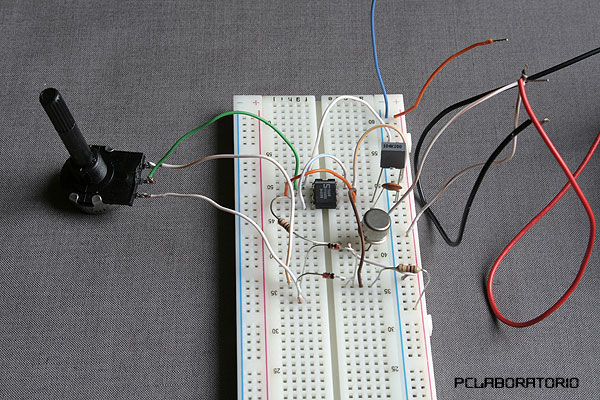

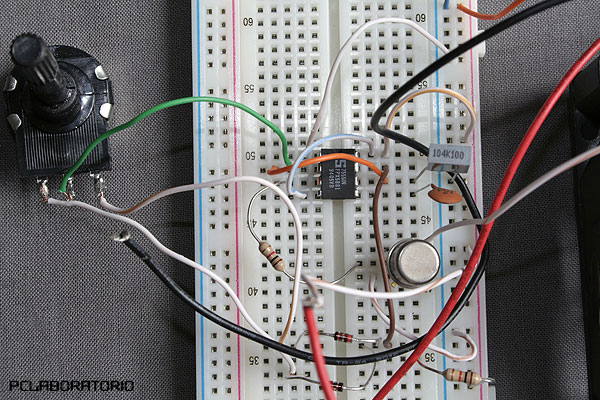

Tanto per rendere l'idea della semplicità metto un paio di foto del prototipo costruito su bread-board che ho usato per i collaudi, prima del montaggio definitivo su stampato.

Posso assicurare che anche se appare sin troppo semplice il circuitino anche montato così ha funzionato alla perfezione dalla prima prova! Ovviamente poi ciascuno è libero di scegliere per il montaggio definitivo la tecnica che preferisce (stampato, millefori, montaggio "in aria"....), anche in relazione allo spazio o contenitore dove verrà alloggiato.

Come sempre vi auguro BUON LAVORO!!! E per ogni dubbio rimango a disposizione.